مزایا و معایب برش لیزری

راهنمای عمیق در مورد مزایا و معایب استفاده از برش لیزری در تولید.

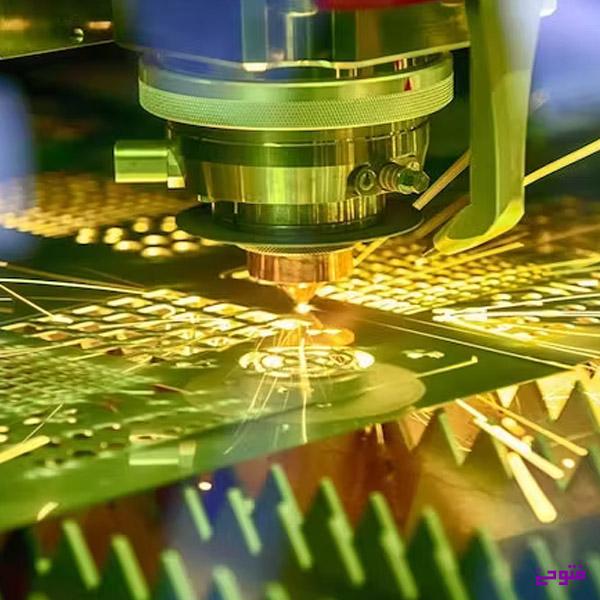

برش لیزری یک اصطلاح کلی برای استفاده از پرتوی از فوتون های منسجم برای ارائه انرژی بسیار متمرکز در یک نقطه داغ با فوکوس باریک است. پرتو باعث ذوب، تبخیر و فرسایش طیف گسترده ای از مواد می شود. منابع لیزری مورد استفاده مانند منابعی هستند که توسط CO2، شیشه سیلیکا با فلز دوپ شده و دستگاه های کریستال مایع دوپ شده در انتهای پایین محدوده توان هدایت می شوند.

کاربردهای برش سرامیک لیزری متنوع بوده و دامنه آن در حال افزایش است. آنها عبارتند از: ساخت قطعات ورق، برش با سرعت بالا لوله ها، حکاکی الگوهای ظریف، حفاری میکرو از طریق الماس، و جوشکاری میکرو در تولید تراشه.

برش سرامیک لیزری یک اصطلاح کلی برای استفاده از پرتوی از فوتون های منسجم برای ارائه انرژی بسیار متمرکز در یک نقطه داغ با فوکوس باریک است. پرتو باعث ذوب، تبخیر و فرسایش طیف گسترده ای از مواد می شود. منابع لیزری مورد استفاده مانند منابعی هستند که توسط CO2، شیشه سیلیکا با فلز دوپ شده و دستگاه های کریستال مایع دوپ شده در انتهای پایین محدوده توان هدایت می شوند.

کاربردهای برش لیزری متنوع بوده و دامنه آن در حال افزایش است. آنها عبارتند از: ساخت قطعات ورق، برش با سرعت بالا لوله ها، حکاکی الگوهای ظریف، حفاری میکرو از طریق الماس، و جوشکاری میکرو در تولید تراشه.

فرآیند برش لیزری چیست؟

فرآیند برش لیزری از یک پرتو لیزر پرانرژی/پرتو لیزر متمرکز که برای ایجاد گرمایش سریع و با درجه حرارت بالا یک نقطه منفرد با قطر کوچک استفاده میکند. این باعث ذوب/تبخیر شدن سریع ماده مورد نظر می شود. و به لکه اجازه می دهد تا از طریق ضخامت ماده به سرعت و با دقت پایین حرکت کند.

نقطه داغ با گاز منفجر می شود. و مواد ذوب شده/تبخیر شده. را دور که این فرآیند کف برش را در معرض دید قرار می دهد. تا امکان ذوب مجدد و خنک شدن موضعی فراهم شود. و برش ادامه یابد. برای فلزات سبک تر و واکنش پذیرتر، کمک گاز از نیتروژن برای به حداقل رساندن. اکسیداسیون استفاده می کند. روش دیگر، برای فولاد، کمک اکسیژن فرآیند برش را با اکسید کردن. محلی مواد برای کمک به پاکسازی سرباره و کاهش اتصال مجدد مواد ذوب ، تسریع میکند.

دستگاه های برش لیزری در قالب های مختلفی ساخته می شوند. رایج ترین نوع قطعه کار را ثابت نگه می دارد. در حالی که اپتیک های لیزری (آینه ها) در هر دو محور X و Y حرکت می کنند. روش دیگر، فرمت “نوری ثابت” سر لیزر را ثابت نگه می دارد. و قطعه کار حرکت می کند. گزینه سوم ترکیبی از دو روش قبلی است. همه روش ها الگوهای کد G 2D و 2.5D را با استفاده از یک سیستم برنامه نویسی کنترل شده. توسط کامپیوتر برای ارائه مسیرهای برش کاملاً خودکار و پیچیده اجرا می کنند.

مزایای برش لیزری

مزایای برش لیزری عبارتند از: دقت بالا، عدم آلودگی مواد، سرعت بالا، پیچیدگی نامحدود دو بعدی، تنوع گسترده ای از مواد، و طیف گسترده ای از کاربردها و صنایع.

دقت بالا

باریکی پرتو انرژی و دقتی که با آن می توان مواد و/یا اپتیک لیزر را جابجا کرد، کیفیت برش بسیار بالایی را تضمین می کند. برش لیزری امکان اجرای طرحهای پیچیده را فراهم میکند. که میتوان آنها را با نرخ تغذیه بالا حتی در زیرلایههای مواد سخت یا شکننده برش داد.

بدون آلودگی مواد

پردازش برش چرخشی سنتی مواد نیاز به خنک کننده دارد. مایع خنککننده میتواند. قسمتهای بریده شده را آلوده کند. که سپس باید گریس زدایی شود. فرآیندهای آسیاب ممکن است نیاز به استفاده از مایع خنک کننده/روان کننده داشته باشند. فرسایش چرخ سنگ زنی که بخشی طبیعی از فرآیند است، دانه های کاربید را به جا می گذارد که در بسیاری از محصولات خطرناک هستند. به طور مشابه، برش آب بقایای گارنت را به جا می گذارد. برش لیزری فقط شامل انرژی و گاز است و هیچ خطری برای آلودگی مواد در قطعات حاصل ندارد.

پیچیدگی دو بعدی نامحدود

برش لیزری امکان پیچیدگی را از طریق ماهیت روش کنترل حرکت کد G برای موقعیت یابی و اندازه کوچک نقطه داغ انرژی اعمال شده فراهم می کند. ویژگی هایی که فقط ضعیف به بدنه اصلی متصل می شوند، بدون اعمال نیرو بریده می شوند، بنابراین فرآیند اساساً توسط خواص مواد محدود می شود، نه قابلیت های فرآیند.

انواع کاربردها و صنایع

برش لیزری به دلیل ترکیبی از تطبیق پذیری، سرعت پردازش بالا و دقت، در بسیاری از صنایع تولیدی کاربرد پیدا می کند. مواد ورق کلید تولید در اکثر صنایع تولیدی هستند. کاربردهای برش لیزر در صنایع عبارتند از: بدنه هواپیما، کشتی، ایمپلنت های پزشکی، الکترونیک، نمونه سازی و تولید انبوه.

گازها و دودهای مضر

در حالی که بسیاری از مواد – به ویژه فلزات – در فرآیند برش گازهای مضر تولید نمی کنند، بسیاری از پلیمرها و برخی فلزات این کار را انجام می دهند. به عنوان مثال، PTFE و فلوئوروپلیمرهای مختلف، گاز فسژن (که با محیط های انسانی ناسازگار است) زمانی که در دمای بالا گرم می شوند، تولید می کنند. این مواد نیاز به پردازش اتمسفر کنترل شده دارند.

مصرف انرژی بالا

دستگاه های برش لیزر نسبت به سایر ابزارهای برش مصرف انرژی بالاتری دارند. یک دستگاه CNC 3 محوره که صفحات فولادی 40 میلی متری را برش می دهد. حدود 1/10 توان دستگاه برش لیزری که همان قطعه را استخراج می کند. مصرف می کند. با این حال، اگر زمان پردازش در دستگاه برش لیزری 1 دقیقه و در CNC 20 دقیقه باشد. مصرف انرژی خالص 2:1 به نفع برش لیزری است. هر بخش مشخصات متفاوتی در این زمینه دارد، اما تجزیه و تحلیل تفاوت ها به ندرت ساده است.

جایگزین های برش لیزری

جایگزین های برش لیزری عبارتند از: برش سیم، برش پلاسما، برش واترجت ، سرامیک و ماشینکاری CNC.

برش پلاسما

برش پلاسما شبیه ماشینکاری تخلیه الکتریکی است. که با اعمال قوس برای از بین بردن. زیرلایه، مواد را فرسایش می دهد. با این حال، قوس از یک الکترود بر روی جریان پلاسمای گازی فوق گرم هدایت می شود. که قوس را هدایت می کند و مواد مذاب را از برش خارج می کند. برش پلاسما و برش لیزر از این نظر مشابه هستند که هر دو قادر به برش قطعات فلزی هستند.

علاوه بر این، برش پلاسما برای مواد سنگین و پردازش نسبتاً درشت مناسب است. به عنوان مثال، آماده سازی قطعات فولادی سنگین برای پروژه های معماری و کشتی. این فرآیند بسیار تمیزتر است و به طور کلی نیاز به تمیز کردن قابل توجهی پس از برش برای ساخت قطعات قابل ارائه، برخلاف برش لیزری دارد.

برش واترجت

برش واترجت معمولاً یک فرآیند ماشینی کوچک برای پردازش دقیق طیف وسیعی از مواد است. به طور قابل توجهی سخت تر از اکثر مواد فرآوری شده است. اما سخت ترین قطعات کار چالشی را برای این فرآیند ایجاد می کنند. واترجت نمی تواند با سرعت پردازش برش لیزری روی بسترهای ضخیم تر و سخت تر مطابقت داشته باشد. از نظر شباهت ها، هر دو برش واترجت و برش لیزری قطعات برش باکیفیت را تولید می کنند. برای کار با بسیاری از مواد مناسب هستند و هر دو فرآیند دارای عرض کرف (برش) کوچکی هستند.

ماشینکاری CNC

ماشینکاری CNC یکی از روش های سنتی تر استخراج قطعات از انبار مواد تخت در نظر ، این شبیه به برش لیزری است. که هر دو قطعات با دقت بالا تولید می کنند. سریع، قابل اعتماد هستند و قابلیت تکرار عالی را ارائه می دهند. در مقایسه با برش لیزری، CNC نیاز به تنظیم بیشتر و زمان پردازش بیشتری دارد. CNC همچنین توان/ظرفیت کمتری را ارائه می دهد و به مداخله دستی بیشتری نیاز دارد. با این حال، نتایج می توانند کیفیت مشابهی داشته باشند، البته با هزینه کلی. ابزارهای برش دوار نیروهای قابل توجهی را به مواد برش وارد می کنند و می توانند منجر به گرمایش موضعی گسترده تر شوند. مزیت اصلی پردازش CNC توانایی، طرح های پیچیده سه بعدی و انجام برش های عمقی جزئی (و نه از طریق) است.

خلاصه

این مقاله مزایا و معایب برش لیزری را ارائه میکند. آنها را توضیح میدهد و در مورد اینکه چرا باید هر کدام را در نظر گرفت. بحث کرد. برای کسب اطلاعات بیشتر در مورد برش لیزری سرامیک، با شماره 02634115 تماس بگیرید.

طیف گسترده ای از قابلیت های تولید، از جمله برش ورق و سایر خدمات ارزش افزوده را برای تمام نیازهای نمونه سازی و تولید شما ارائه می دهد. برای کسب اطلاعات بیشتر یا درخواست یک پیشنهاد رایگان و بدون اجبار از وب سایت ما ( فتوحی ) دیدن کنید.

پرسلان 100 در 100

پرسلان 100 در 100 پرسلان 80 در 80

پرسلان 80 در 80 پرسلان 60 در 60

پرسلان 60 در 60 پرسلان 160 در 80

پرسلان 160 در 80 پرسلان 120 در 60

پرسلان 120 در 60 پرسلان 120 در 40

پرسلان 120 در 40 پرسلان 120 در 20

پرسلان 120 در 20 پرسلان 80 در 40

پرسلان 80 در 40 پرسلان 30 در 30

پرسلان 30 در 30 پرسلان 29 در 29

پرسلان 29 در 29 سرامیک

سرامیک سرامیک 60 در 60

سرامیک 60 در 60 سرامیک 120 در 60

سرامیک 120 در 60 سرامیک 120 در 40

سرامیک 120 در 40 سرامیک 60 در 30

سرامیک 60 در 30 سرامیک 30 در 30

سرامیک 30 در 30 کاشی استخری

کاشی استخری تجهیزات استخری

تجهیزات استخری گریل

گریل

ست شیرآلات

ست شیرآلات شیر آفتابه

شیر آفتابه شیر دوش

شیر دوش شیر روشویی

شیر روشویی شیر ظرفشویی

شیر ظرفشویی علم دوش

علم دوش شیر روشویی هوشمند

شیر روشویی هوشمند

گاز

گاز گاز توکار

گاز توکار هود مخفی

هود مخفی هود روکار

هود روکار فر

فر فر توکار

فر توکار مایکروویو توکار

مایکروویو توکار سینک

سینک سینک استیل

سینک استیل روشویی

روشویی سرویس ایرانی

سرویس ایرانی سرویس فرنگی

سرویس فرنگی

جکوزی تک نفره

جکوزی تک نفره جکوزی دو نفره

جکوزی دو نفره جکوزی چهار نفره

جکوزی چهار نفره